Цевоводна мрежа

Производ се креће између јединица постројења дуж мреже цевовода.

Млекара такође има проводне системе за друге медије - воду, пару, растворе за чишћење, расхладно средство и компримовани ваздух. Присуство система за одвођење отпадних вода је такође императив. Сви ови системи се у принципу не разликују једни од других. Разлика је само у материјалима од којих су направљени, у дизајну делова и у димензијама цеви.

Сви делови у контакту са производом израђени су од нерђајућег челика. Остали системи користе различите материјале - на пример, ливено гвожђе, челик, бакар, алуминијум. Пластика се такође користи за производњу водовода и ваздуха, а керамика за дренажне и отпадне цевоводе.

У овом одељку ћемо говорити само о цевоводу производа и његовим деловима. Помоћни цевоводи описани су у одељку о помоћној опреми.

Систем цевовода производа укључује следећу арматуру: • Равне цеви, колена, чарапе, редуктори и спојнице

• Посебна опрема - наочаре за вид, колена за инструменте итд.

• Вентили за заустављање и промену правца струјања

• Вентили за контролу притиска и протока

• Конзоле за цеви.

Из хигијенских разлога сви делови који су у контакту са производом направљени су од нерђајућег челика. Користе се две главне категорије: АИСИ 304 и АИСИ 316. Потоњи се често назива челиком отпорним на киселине. Следеће врсте шведског челика одговарају (мада не у потпуности) њима:

| сад | АИСИ 304 | АИСИ 316 | АИСИ 316Л |

| Шведска | СИС 2333 | СИС 2343 | СИС 2359 |

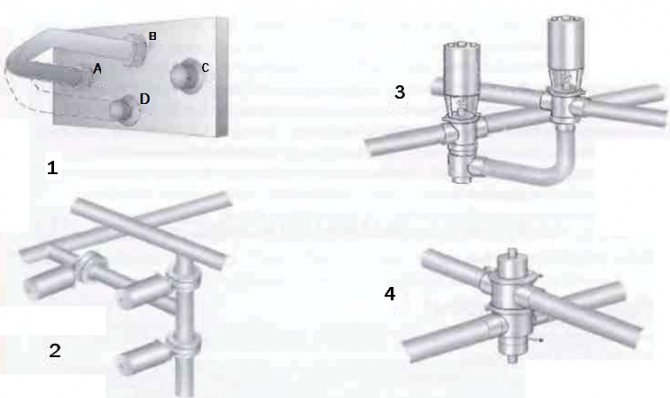

Слика 1 Неке врсте окова који су заварени у цевоводе. 1 Теес 2 Редуктори 3 Лакти

Проверите рад вентила

Неповратни вентил врло ретко прерано откаже. Међутим, и даље има свој животни век. Разлога за неуспех уређаја вентила може бити много. Главни узроци хабања и квара неповратног вентила су:

- слаба непропусност елемента за блокирање;

- фабрички брак пролећа;

- прекомерно висок ниво притиска у цевима;

- испирање страних предмета у канализацију;

- неправилно дизајниран цевовод;

- блокаде и накупљање нечистоће, накупљање у цевима;

- висок ниво подземних вода (у приватној кући);

- слијегање темеља;

- неправилна уградња (превисока или ниска, коса).

Свако одступање у раду неповратног вентила лако је уочити по спољним знацима функционисања система за довод воде. Ивице у вентилу се најбрже троше - по његовом стању се може судити да ли је вредно мењати вентил. Ако у систему постоје сталне вибрације и бука, онда унутрашња опруга или затварач највероватније нису у функцији. Могу се мењати, остављајући стари цилиндар, међутим, стручњаци саветују у таквим случајевима да у потпуности замене вентил.

Стога је неповратни вентил важна компонента нормалне функционалности свих система грејања, канализације и водоснабдевања. Отпадне воде у приватној кући такође треба испуштати цевоводом уз обавезну уградњу неповратног вентила. Ова јефтина и поуздана водоводна инсталација помоћи ће учинити било који систем воде, ваздуха, гаса или паре под високим притиском сигурнијим и издржљивијим за употребу. Трошкови штете услед незгода изазване недостатком неповратног вентила знатно су већи од цене овог уређаја.

Везе

Стални спојеви су заварени (слика 1). Ето.тамо где је потребно откључавање, веза се обично прави у облику навојне брадавице, на коју се навлачи средњи прстен и завртња завртња, или као брадавица са средњим прстеном и стезаљком (слика 2).

Присуство спојнице омогућава одвајање без ометања осталих делова цевовода. Због тога се ова врста окова користи за повезивање елемената технолошке опреме, инструмената итд., Који се пре или касније морају уклонити ради чишћења, поправке или замене.

Различите земље имају различите стандарде за арматуру. Ови стандарди укључују СМС (шведски стандард за млекарску опрему), који је такође међународно признат, ДИН (Немачка), БС (Енглеска), ИДФ / ИСО * и ИСО стезаљке (широко коришћене у САД).

Доступни су лактови, тее и слични окови, који омогућавају уградњу заваривањем и имају места за заваривање. У последњем случају, фитинг се може наручити помоћу навртке или унутрашњег дела везе или помоћу затезног конектора.

Сви прикључци морају бити правилно затворени како би се спречило цурење течности из система или усисавање ваздуха у систем, што ће узроковати проблеме у даљем процесу.

Врсте и својства

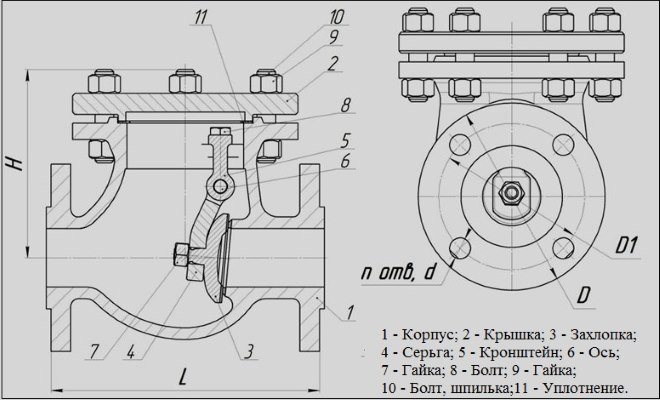

Дизајн неповратних вентила за уградњу којих се користе прирубнице може бити различит. Избор прирубничког вентила са одређеном врстом запорног елемента зависи од тога за које задатке је такав уређај намењен.

Дакле, у зависности од дизајна запорног елемента, разликују се:

- ротациони вентил;

- неповратни вентил типа лифта;

- неповратни вентил са кугличним елементом за закључавање;

- двокрилни неповратни вентил;

- ножни неповратни вентил опремљен мрежицом.

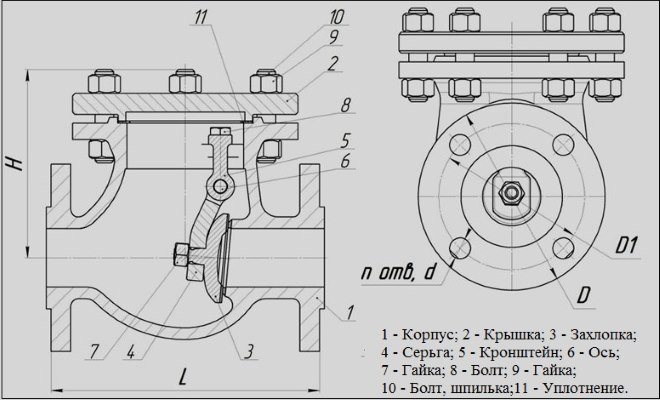

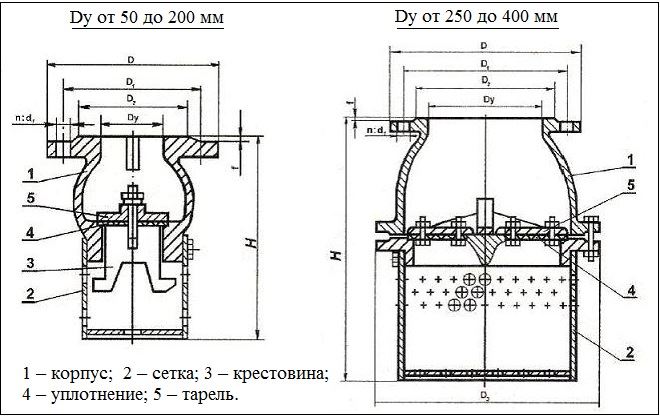

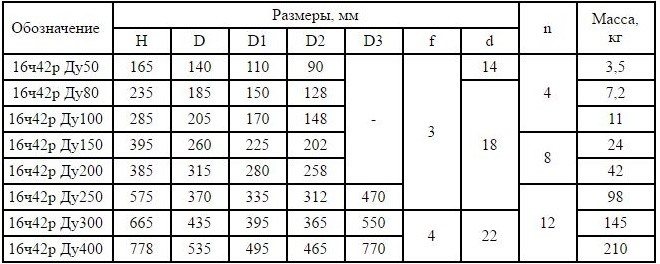

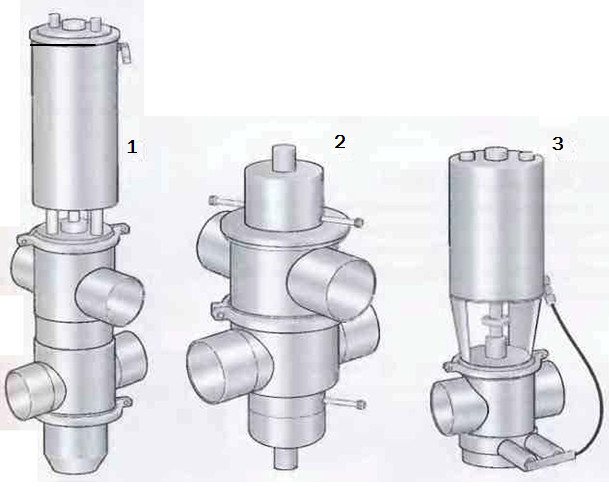

Дизајн неких неповратних вентила са прирубницом

Неповратни вентил закретања је уређај за закључавање, чији је главни део челични диск за забијање, причвршћен на осовини са опругом. У тренутку када је такав неповратни вентил отворен, диск у његовом унутрашњем делу је паралелан кретању радног медија, а када је затворен - окомито. Неповратни вентил са прирубницом има једноставну структуру и, сходно томе, ниску цену. Ако говоримо о недостацима ове врсте неповратних вентила, онда је најзначајнији од њих да њихов обртни механизам у тренутку затварања превише залупи диск за закључавање, што на крају доводи до хабања седишта. Ротациони неповратни вентили опремљени посебним механизмом који осигуравају глатко затварање запорног диска лишени су таквог недостатка. Међутим, такви побољшани ротациони вентили са прирубницом су скупљи, што донекле ограничава њихову примену.

Уређај са неповратним вентилом

У неповратним вентилима за подизање прирубнице, посебна завојница се користи као запорни елемент, који се под притиском радног тока подиже дуж вертикалне осе, а када се притисак смањи, пада на своје седиште, блокирајући кретање медијума који се транспортује цевоводом. Треба имати на уму да се такви вентили, због особености свог дизајна, могу инсталирати само у вертикалном положају.

Куглични неповратни вентили, као што им само име говори, користе калем у облику куглице као елемент за затварање. Њихова велика величина не дозвољава да се користе као уређаји за закључавање са прирубницом.

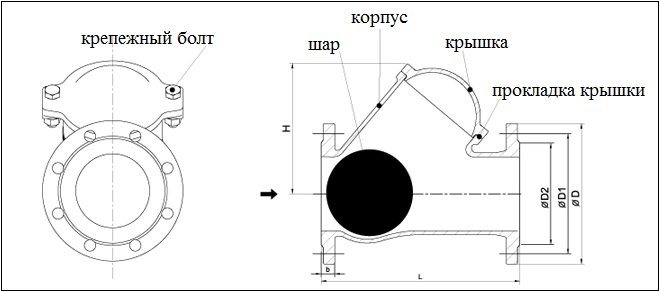

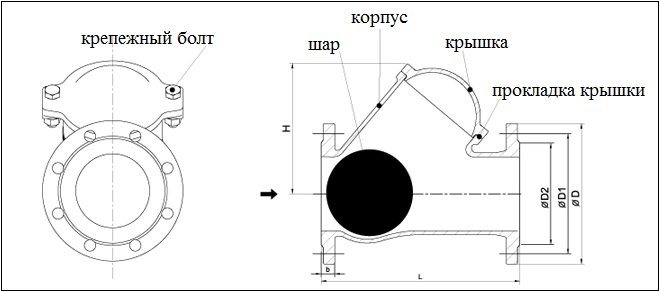

Тип неповратне кугле са прирубницом

Неповратни вентил, који се производи углавном у облику облатне, укључује употребу два поклопца истовремено.Сваки од њих је повезан са опругом, која регулише силу њиховог отпора притиску радног тока. Лептирасти вентил типа облатне, због мале величине његових запорних елемената - заклопки - врло је компактне величине.

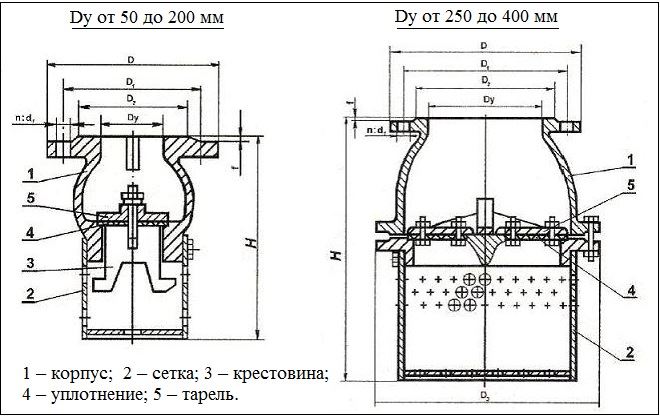

Неповратни вентили, чија је конструкција додатно опремљена сита, користе се за уградњу на цевоводне системе за пумпање нафте, гаса или воде из подземних извора. Такви уређаји, чији је најпопуларнији модел 16ЦХ42Р, истовремено решавају два важна проблема: њихов механизам за затварање не дозвољава повратак течности или гаса у извор, а мрежа штити цевовод од уласка великих остатака у њега.

Дизајн вентила 16ЦХ42Р се разликује у зависности од димензија производа

Модел 16ЦХ42Р, чије је тело направљено од челика или ливеног гвожђа, одликује се широком свестраношћу и може се инсталирати на цевоводе или пумпе који се користе за пумпање и течних и гасовитих медија.

Укупне и прикључне димензије вентила 16х42р

Посебни фитинги

Наочаре за вид се уграђују у линији на оним местима на којима је неопходна визуелна провера доступности производа.

За уградњу термометара и манометра користе се колена са прикључцима за уређаје. Сензор треба инсталирати узводно како би се обезбедило најтачније очитавање. За уметање вентила за узорковање дизајнирани су посебни урези. Прикључци за инструменте такође могу бити уграђени у посебне утичнице за заваривање директно на цев током уградње.

Слика 3. Самплер.

Слика 4 Чеп за узорковање за микробиолошку анализу.

Самплер

Таква учвршћења треба инсталирати на стратешким местима на производној линији ради узорковања производа за анализу. У сврху контроле квалитета, као што је одређивање садржаја масти у млеку или нивоа киселости (пХ) ферментисаних млечних производа, узорци се могу узимати помоћу узоркивача приказаног на слици 3.

При одређивању санитарног стања производне линије, примењена метода узорковања треба у потпуности елиминисати ризик од уношења било какве контаминације из спољне околине у цев. У ту сврху се користи усисни чеп (види слику 4). На дну утикача налази се гумени чеп. Прво се чеп уклања и сви делови чепа који би могли унети било какву контаминацију у узорак темељито се дезинфикују (обично тампоном натопљеним раствором који садржи хлор непосредно пре узорковања). После тога, игла медицинског шприца се убацује у производ кроз гумени чеп и са њим се узима узорак.

Узорци асептичних производа (термички обрађени на тако високим температурама да су практично стерилни) увек се узимају кроз асептични вентил за узорковање како би се спречила поновна инфекција.

Вентили. Системи вентила

У мрежи цевовода постоји много спојева кроз које производ прелази са једне линије на другу, али који се понекад морају преклапати тако да се две струје различитих течности могу кретати дуж ове две линије без међусобног мешања.

Када су водови међусобно изоловани, свако цурење мора отићи у одвод и мора се искључити свака могућност да једна течност уђе у другу.

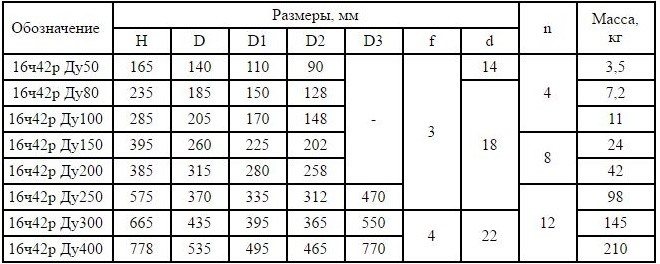

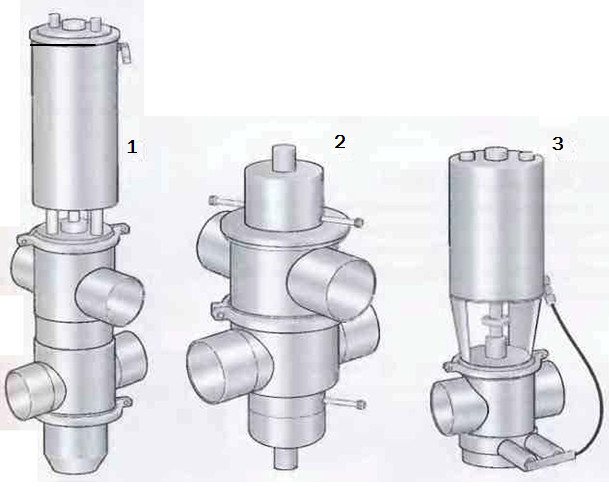

Ово је чест проблем у дизајну млечних погона. Млечни производи и раствори за чишћење доводе се кроз различите цевоводе и не смеју се додиривати. Слика 5 приказује четири могућа решења за овај проблем.

Слика 5 Системи вентила за мешавину који се користе у прехрамбеној индустрији.1 Окретни лакат за ручно пребацивање протока на други канал 2 Три запорна вентила могу обављати исту функцију 3 Један запорни вентил и један преклопни вентил могу радити исти посао 4 Један мешајући вентил довољан је за затварање и промену проток

Глобе вентили

Тело вентила има седиште стабла вентила на крају стабла. Стуб, који се покреће ручицом или пнеуматским механизмом, подиже вентил са седишта и спушта га назад (види слику 6).

Слика 6 Запорни вентил са ручним седиштем и преклопни вентил са пнеуматским седиштем. Покретачи за затварач и преклопни вентил су заменљиви.

Сједећи глобус вентил је такође доступан у преклопном дизајну.

Овај вентил има три до пет рупа. Када се вентил спусти, течност тече од улаза 2 до излаза 1, а када се вентил подигне на горње седиште, проток се усмерава кроз излаз 3, као што је приказано на слици 7.

Слика 7 Запорни и преклопни вентили са различитим положајима језгра и одговарајућим ознакама на процесној табели.

Ова врста вентила може имати до пет рупа. Њихов број је одређен технолошким захтевима.

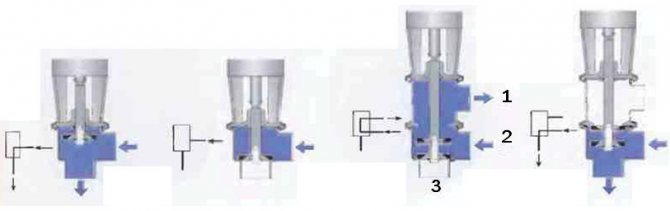

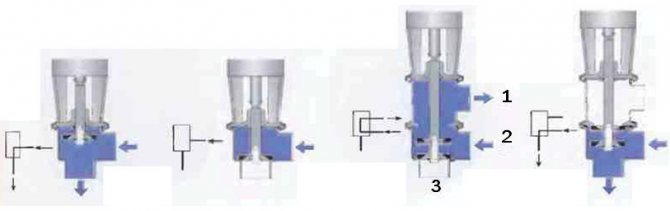

Даљински управљани актуатори доступни су у разним опцијама. На пример, вентил се може отворити компримованим ваздухом и затворити опругом или обрнуто. Такође се може отворити и затворити компримованим ваздухом (види слику 8).

Слика 8 Примери пнеуматских актуатора. 1 Вентил се отвара опругом и затвара компримованим ваздухом. 2 Вентил се затвара опругом и отвара компримованим ваздухом

Погони су такође доступни за међуположаје вентила и за двостепено отварање и затварање.

Регулација вентила (слика 9) често се инсталира као блок на актуатору вентила. Овај блок садржи сензоре положаја вентила који шаљу информације главном контролном систему. Соленоидни вентил је уграђен у ваздушни канал до актуатора вентила или до управљачке јединице. Електрични сигнал активира магнетни вентил и омогућава компримованом ваздуху да уђе у погон. То доводи до отварања или затварања вентила према потреби. Када се испоручује, компримовани ваздух пролази кроз филтер, ослобађајући га уља и других загађивача који могу ометати правилан рад вентила. Када је магнетни вентил искључен, довод ваздуха се прекида и ваздух се уклања из вентила на цеви производа, кроз излаз у електромагнетном вентилу.

Слика 9 Индикатор положаја чепа вентила постављен на актуатору.

Покретачи вентила

За управљање вентилима ─ кретањем закључавајућег или регулационог елемента ─ користе се разни актуатори: ручни, електрични, електромагнетни, хидраулични, пнеуматски или њихове комбинације.

Примери комбинованог погона су пнеуматски хидраулични погон који користи компримовани гас и хидрауличку снагу и електро-хидраулични погон.

Пренос транслационе силе из погона у елемент за закључавање или регулацију врши се помоћу шипке (вретена).

Електрични актуатори се широко користе за контролу регулационих вентила у системима грејања, вентилације и климатизације. Савремени електрични погон је сложени технички уређај који укључује систем управљања, електромотор и мењач.

Ако се у електричном погону електрична енергија користи „директно“, онда се у електромагнетном погону долази до њене трансформације у механичку енергију као резултат интеракције електромагнетног поља и језгра од феромагнетног материјала.

Електромагнетни вентил опремљен интегрисаним или даљинским електромагнетским актуатором је уобичајени дизајн.

Електромагнетним вентилима се може управљати наизменичном струјом из централизованих електричних мрежа или из једносмерне струје из независних извора - батерија или једносмерних генератора.

Соленоидни вентили се широко користе у инструментацији; за контролу процеса дозирања, затварања, мешања, одлагања, расподеле протока радних медија.

Већ дужи низ година пнеуматски актуатори се користе за управљање вентилима, примењиви на скоро све осим највећих величина вентила, где хидраулични погон са великим обртним моментом долази у помоћ.

Употреба актуатора омогућава аутоматизацију рада вентила. Захтеви за актуаторе вентила: гаранција потребних вредности радног опсега (излазни обртни момент), отпорност на хабање, непропусност, усклађеност са безбедносним захтевима, отпорност на корозију.

Запорни вентили

Запорни вентил (на слици 10) је запорни вентил. За преклопни рад морају се користити два вентила.

Вентили се често користе у раду са производима који су подложни механичком напрезању - јогуртом и осталим ферментисаним млечним производима, с обзиром да је хидраулички отпор вентила мали, па су због тога пад притиска на вентилу и турбуленције занемарљиви. Ови вентили су врло добри за производе високе вискозности и као пролазни вентили могу се инсталирати на равне цеви.

Вентил овог типа обично се састоји од две идентичне заклопке, између којих је уграђен о-прстен. Поједностављени диск налази се у средини вентила. Обично почива на чаурама да се стабло не би трљало о тело вентила.

Када је диск у отвореном положају, вентил пружа врло мали отпор протоку. У затвореном положају, диск је заптивен гуменим прстеном.

Слика 10 Ручни засун у отвореном (левом) и затвореном (десном) положају.

Увод. Састав хидрауличног погона

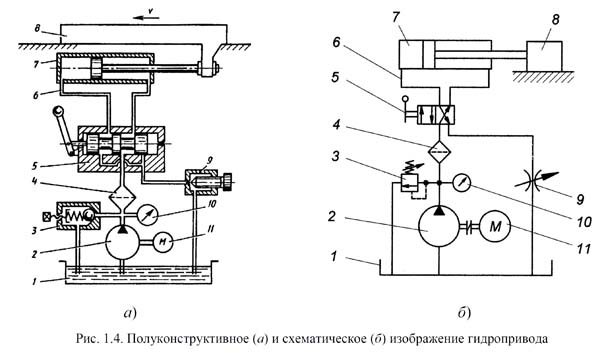

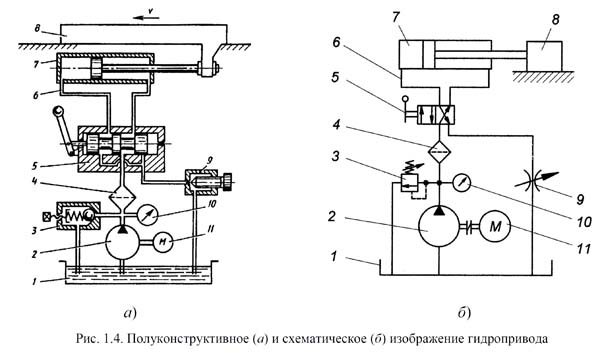

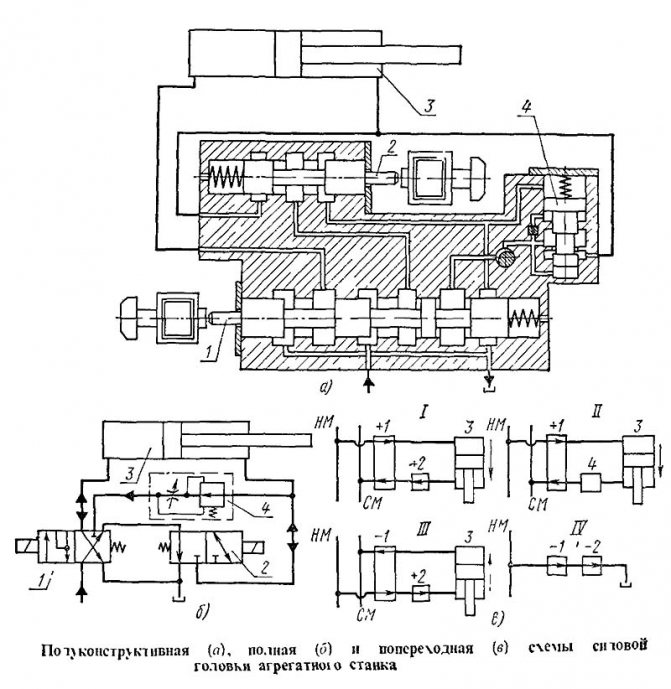

Полуконструктивне (а) и шематске (б) слике хидрауличног погона

У свом најопштијем облику, хидраулични погон се састоји од извора хидрауличке енергије - пумпе, хидрауличног мотора и прикључног вода (цевовода).

У хидрауличком дијаграму сл. 1.4 полуструктурно (а) и шематски (б) приказује најједноставнији хидраулични погон, у којем пумпа 2, покретана електромотором 11, усисава радну течност из резервоара 1 и кроз филтер 4 доводи је у хидраулични систем, а максимални притисак је ограничен подесивом силом опруге сигурносног вентила 3 (контролисани манометар 10). Да би се избегло убрзано хабање или ломљење, притисак подешавања сигурносног вентила не сме бити већи од називног притиска пумпе.

У зависности од положаја ручке дистрибутера 5, радни флуид кроз цевоводе (хидраулични водови) 6 улази у једну од комора (клип или шипка) цилиндра 7, присиљавајући његов клип да се креће заједно са шипком и радним чланом 8 на брзином в, а течност из супротне коморе кроз разводник 5 и подесиви отпор (пригушница) 9 истискује се у резервоар.

Са потпуно отвореним гасом и безначајним оптерећењем радног тела, сва радна течност коју пумпа доводи улази у цилиндар, брзина је максимална, а вредност радног притиска зависи од губитака у филтру 4, уређајима 5 и 9, цилиндар 7 и хидраулични водови 6. Прекривајући лептир за гас 9, брзина се може смањивати док се радно тело потпуно не заустави. У овом случају (као и када се клип ослања на поклопац цилиндра или прекомерно повећање оптерећења на радном елементу), притисак у хидрауличном систему расте, куглица сигурносног вентила 3, притискајући опругу, одмиче се са седишта и радни флуид који пумпа напаја (проток пумпе) делимично или у потпуности заобилази се кроз сигурносни вентил у резервоар под максималним радним притиском.

Током дужег рада у бајпас режиму, због великих губитака снаге, радна течност у резервоару се брзо загрева.

Хидраулични дијаграм приказује у облику ознака:

- хидраулични извор напајања - - пумпа 2;

- хидраулични мотор - цилиндар 7;

- хидраулична опрема за вођење - дистрибутер 5;

- опрема за хидрауличко управљање - вентил 3 и лептир 9;

- контролни уређаји - манометар 10;

- резервоар за радни флуид - резервоар 1;

- клима уређај у радном окружењу - филтер 4;

- цевоводи — 6.

Хидраулични погони стационарних машина класификовани су према притиску, начину управљања, типу циркулације, методама управљања и надзора.

Аутоматско управљање

Ваздушни погон се користи за аутоматску контролу клизне капије (слика 11). Могући су следећи режими рада:

• Опруга за затварање / ваздух за отварање (вентил затворен у неутралном положају)

• Отворена опруга / затварање ваздухом (вентил отворен у неутралном положају)

• Отварање и затварање ваздуха.

Диск се лако окреће док не додирне О-прстен. Даље, потребна је већа сила за сабијање гуме. Конвенционални актуатор типа опруге производи максималну силу на почетку вожње када је потребна минимална сила,

а на крају удара, када напор треба да буде већи, он једноставно ослаби. Због тога је пожељно користити погоне који пружају потребну силу у сваком тренутку рада.

Друга врста запорног вентила је прирубнички вентил (види слику 12).

У ствари, сличан је већ описаном типу запорног вентила, али се разликује по томе што је фиксиран између две прирубнице заварене на цевовод. Функционише на исти начин као и конвенционални запорни вентил. Током рада је зашрафљен за прирубнице. Током одржавања, вијци се отпуштају и вентил се лако може уклонити за рад.

Слика 11 Принцип рада ваздушног погона клизне заклопке.

Слика 13 Двоседни утични избалансирани вентил са интегрисаним покретним седиштем. 1 Погон 2 Горњи отвор 3 Горњи чеп 4 Одводна комора 5 Шупље вратило које се повезује са атмосфером 6 Доњи отвор 7 Доњи чеп са вагом

Класификација неповратних вентила

Да бисте тачно знали који вентил обрнутог дејства треба уградити у водовод за домаћинство, требало би да се упознате са широким спектром ових производа који се данас налазе на тржишту. Главне врсте неповратних вентила:

- прирубница - у свом дизајну има бочне носаче прирубнице и дизајнирана је за уградњу у водоравне и угаоне водоводе;

- кугла - елемент затварача таквог вентила није направљен у облику плоче, већ у облику кугле. Такав вентил има могућност контроле количине воде која улази у систем и користи се у водоводима за домаћинство;

- диск - често су то велике врсте неповратних вентила са елементом затварача у облику диска на гумираној основи. Користе се у аутоматским канализационим и водоводним системима за индустријску употребу. Подесиво спољном механичком силом;

- крекер - специфични неповратни вентил, који у свом дизајну има ос седла и кут за затварање. Користи се у сложеним аутоматским системима за снабдевање водом;

- Облатна - лагана и минимална величина вентила, коју карактерише присуство прирубничких носача на млазницама цевовода. Једноставна инсталација, лака замена и дуготрајан рад система.

Горња класификација неповратних вентила има одређене разлике повезане са дизајном, уређајем и уградњом појединачних модела. Готово све опције вентила су погодне за домаћу употребу, али најпопуларнији су прирубнички и облатни механизми.

Вентили отпорни на мешање

Вентили овог типа (слика 13) могу бити једноструки или двоседни, али овде ћемо говорити о двоседежној опцији (слика 13) као типичнијој за ову врсту вентила.

Двоседни вентил има два независна седишта са одводном комором између њих.Ова комора мора бити одзрачена у атмосферу како би се обезбедиле потпуне гаранције против мешања протока - у случају цурења једног од седишта. Када је наређено да ради вентил са двоседом, комора између његовог горњег и доњег тела се затвара, а затим се вентил отвара, повезујући горњи и доњи цевовод. Када је вентил затворен, прво горњи чеп вентила прекида довод течности из горњег цевовода, а затим дренажна комора комуницира са атмосфером. То не резултира значајним губитком производа током рада.

Важно је да је доњи чеп хидраулички уравнотежен како би се избегло отварање вентила и накнадно мешање течности као резултат воденог чекића.

Током прања отвара се један од затварача вентила или је на одводну комору повезан спољни ЦИП вод. Неки вентили се могу повезати са спољним извором да би се очистили делови вентила који су били у контакту са производом.

Вентил за мешање са једним седиштем има једно или два седишта, али за исти чеп. Простор између две језгре комуницира са атмосфером. Пре него што овај вентил почне да ради, ова дренажна комора се затвара малим неповратним вентилима. Када је потребно испирање, спољни ЦИП вод је повезан са одводном комором кроз ове вентиле.

Слика 14 Три врсте вентила који се не мешају. 1 Двоседни вентил са подлошком за покретно седиште 2 Двоседни вентил са спољним прањем 3 Једно седишни вентил са спољним прањем

Карактеристике и примена неповратних вентила

Неповратни вентили различитих врста (укључујући и прирубничке) користе се за заштиту цевовода од:

- појава обрнутих токова радног окружења у њему;

- хидраулички ударци.

Обрнути проток у цевоводима, као што је јасно из његовог назива, представља кретање радног медија у супротном смеру. То се нарочито може догодити када је пумпа која обезбеђује снабдевање радног медија и његово кретање искључена. Ако за системе грејања такав феномен као обрнути ток није нарочито критичан, онда се у канализационим и водоводним системима, као и у цевоводима кроз које се транспортују нафтни производи и други медији, не може дозволити да се догоди. Због тога је употреба неповратних вентила у таквим системима цевовода обавезна.

Прирубнички неповратни вентил од нерђајућег челика за употребу у нафтним производима

Још један нежељени феномен, од последица којег цевоводни системи могу бити заштићени прирубницом, облатним или било којим другим вентилом, је водени чекић. Карактерише се чињеницом да се у цевоводу дешава нагли пад притиска транспортованог медијума, што доводи до стварања ударног таласа који пролази целом дужином система цевовода.

Водени чекић на крају може довести до уништења појединих делова цевовода и квара елемената који се користе за обезбеђивање његовог нормалног рада. Уз помоћ неповратних вентила, инсталираних помоћу прирубница или на било који други начин, систем је подељен на одвојене изолиране секторе, што га ефикасно штити од утицаја воденог чекића.

Повратне информације и контрола вентила

Индикација положаја

На вентил се могу инсталирати разне врсте инструмената, који показују његов положај (види слику 15), у зависности од система управљања читавог комплекса. То укључује микропрекидаче, индуктивне близинске прекидаче, Халл сензоре. Ови прекидачи шаљу повратне сигнале управљачком систему.

Када су на вентиле уграђени само прекидачи, неопходно је да сваки вентил има одговарајући магнетни вентил у зидном ормару електромагнетног вентила. Када се прими сигнал, магнетни вентил усмерава компримовани ваздух на вентил инсталиран у цевоводу, а када се сигнал прекине, магнетни вентил зауставља довод ваздуха.

У таквом систему (1) сваки вентил се испоручује са појединачним електричним каблом и сопственим цревом за ваздух.

Комбинована јединица (2) се обично поставља на погон вентила. Садржи исте сензоре положаја као и горе наведени, а магнетни вентил је инсталиран заједно са сензорима. То значи да једно црево за ваздух може доводити ваздух на неколико вентила, али сваком вентилу је и даље потребан посебан кабл.

Слика 15 Системи за индикацију положаја вентила. 1 Само сензори 2 Комбинована јединица на погону вентила 3 Систем приказа и управљања

Дизајн вентила

Општи принцип вентилног уређаја је исти ─ померање покретних делова затварача у односу на непокретне доводи до промене површине протока и, према томе, промене протока. Али уређај за затварање вентила је другачији.

На пример, покретни елемент затварача ─ калем ─ може бити игла (у облику уског конуса), клип (цилиндрични), сферични, поклопац.

Понекад се у називу вентила налази референца на тип клизача вентила. На пример, игличасти вентил или клипни вентил.

Игличасти вентил нуди високе перформансе и ефикасну контролу протока.

У сигурносном клипном вентилу, клип је осетљив елемент који осећа утицај притиска радног медија.

У вентилу за контролу кавеза, затварач је непокретни део који се назива кавез због великог броја профилисаних рупа које служе за пролазак радне течности. Клип који се креће унутар кавеза, мењајући површину својих отворених делова, регулише пропусност вентила.

По броју седишта разликују се вентили са једним седиштем и двоседима, када су два седишта на истој оси.

Ако подручје протока вентила чине два или више отвора у низу, то се назива вишестепени вентил.

По типу заптивке која обезбеђује потребну непропусност прикључака вентила у односу на спољно окружење, могуће је напоменути пуњење и вентиле са мехом. У сигурносном вентилу са мехом, мех служи не само за заптивање стабљике, већ служи и као осетљиви елемент или елемент силе. Механичке заптивке се користе у многим вентилима: затварање, управљање, сигурност.

Према начину деловања, вентили могу бити нормално затворени (НЦ вентил) и нормално отворени (НО вентил). НЦ вентили у одсуству или престанку снабдевања енергијом, стварајући силу за померање елемента за закључавање (регулацију), аутоматски пружају „затворени“ положај, а НО вентили, под истим условима, пружају „отворени“ положај.

Потпуна контрола

Изводи се помоћу јединице сензора положаја приказане на слици 9, која је посебно дизајнирана за рачунарску контролу. Ова јединица укључује показивач положаја, магнетни вентил и електронски уређај који може да контролише до 120 вентила помоћу само једног кабла и једног ваздушног црева (ставка 3 на слици 15). Овај уређај се може централно програмирати и јефтин је за инсталацију.

Неки системи такође могу, без пријема спољних сигнала, отворити вентиле за испирање седишта. Такође могу да броје број удара вентила.

Ове информације се могу користити за планирање услужних активности.

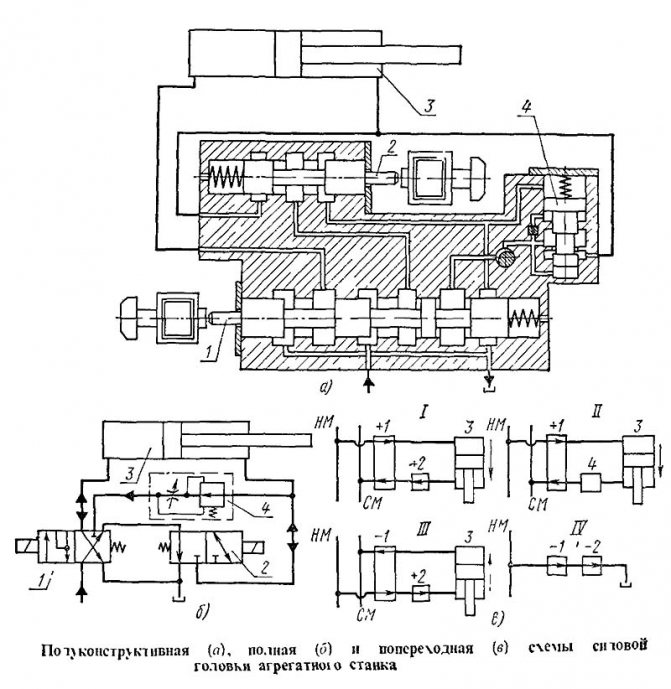

Састав хидрауличког погона на примеру погонске главе модуларног алатног строја

Поверхеад хидраулични систем погонске машине

У зависности од начина приказивања механизама и опреме на шематским дијаграмима, они могу бити полуконструктивни, пуни и попречни.

Хидраулични систем било које варијанте има најмање два главна вода - притисак и одвод. На њих су повезане циљане руте које повезују хидрауличне моторе једне или друге акције са аутопутевима. Разликовати руте: почетно, слободно кретање, прецизно кретање, нерегулисано кретање, управљање и блокирање.

На сл. 244 приказани су полуструктурни, комплетни и попречни дијаграми главе мотора модуларног алатног строја, који изводи три прелаза по циклусу рада: брзи приступ, радни ход и брзо увлачење. На полуструктурном дијаграму (слика 244, а), током преласка „Брзо пуњење“, оба калема се померају потискивањем електромагнета: главни калем 1 удесно, а калем 2 брзих кретања улево. У овом положају уље из пумпе кроз први леви врат калема 1 улази у спољну шупљину цилиндра 5, а из супротне шупљине истог цилиндра кроз врат калема 2 и други врат калема 1 се шаље у резервоар.

На прелазу „Радни ход“ искључује се електромагнет калема 2, који присиљава уље са краја штапа цилиндра 3 да се одводи кроз регулатор брзине 4, а затим кроз трећи врат калема 1 у резервоар.

Током преласка „Брзо увлачење“, електромагнет калема 1 се искључује, а електромагнет калема 2 поново укључује и то мења смер протока уља: од пумпе кроз други врат калема 1 до шупљине шипке цилиндар, а од супротне шупљине кроз први врат калема 1 до резервоара. У положају "Стоп" оба електромагнета су одвојена, калеми постају у положају приказаном на дијаграму, а потисни вод од пумпе кроз други врат калема 1, врат калема 2 и прстенасти жлеб око крајњи десни бубањ калема 1 повезан је са резервоаром.

У комплетном шематском дијаграму (слика 244, б), сви елементи хидрауличког система имају ознаке сличне полуструктурном дијаграму, стога се у овом случају може користити горњи опис рада хидрауличког погона. Упоређујући дијаграме, можете видети да је дизајн другог дијаграма једноставнији и, поред тога, јасно показује функцију калема на различитим положајима.

На попречним дијаграмима (слика 244, е) приказани су исти елементи, а, поред тога, знакови „+“ и „-“ и стрелице различитих дужина омогућавају разјашњење деловања електромагнета и снаге цилиндар. Заправо, из разматрања шеме 1 следи да су оба електромагнета повезана, а уље из потисног вода НМ кроз један врат калема 1 улази у спољну шупљину цилиндра 3, а из супротне шупљине се скида кроз вратови калема 2 и 1. Клип се креће убрзано у смеру „Матично напред” убрзано (дуга стрелица).

Из шеме ИИ следи да у овом прелазу ради само калем 1, који остаје у истом положају, а искључивање калема 2 брзим потезима повезује регулатор брзине 4, који се састоји од вентила за смањење притиска и лептира. Клип се на овом прелазу креће у истом смеру, али радном брзином (кратка стрелица). Дијаграм ИИИ показује да је калем 2 поново укључен, а калем 1 искључен, али учествује у овом прелазу. Овим пребацивањем калема, уље из НМ линије кроз вратове обе калема улази у шупљину шипке цилиндра, а из супротне шупљине одводи се кроз други врат калема 1. Клип мења брзину и смер . Из шеме ИВ следи да су оба калема онемогућена, а потисни вод је повезан са резервоаром кроз њихов врат, и стога је у овом положају, чак и када пумпа ради, хидраулични погон искључен.

Контролни вентили

Запорни и преусмерни вентили су једноставни - они или

отворен или затворен. За контролни вентил, пречник отвора се може постепено мењати. Овај вентил је дизајниран за тачну контролу протока и притиска у различитим тачкама система.

Редуцир вентил (на слици 17) одржава потребан притисак у систему. Ако падне, опруга притиска вентил на седиште. Чим притисак порасте на одређени ниво, притисак на чепу вентила надјачава опругу и вентил се отвара. Подешавањем напетости опруге, вентил се може отворити под одређеним хидрауличким притиском.

Вентил за ручно управљање (слика 18) има стабљику са чепом посебног облика.

Окретањем дугмета за подешавање вентил се помера горе или доле, смањујући или повећавајући пролаз, а тиме и проток или притисак. Вентил има степенасту скалу.

Слика 19 Вентил са пнеуматском регулацијом протока.

Слика 20 Вентил за константни притисак.

Слика 21 Принцип рада вентила са константним притиском при регулацији притиска узводно од вентила. 1 Равнотежа ваздуха и производа 2 Притисак производа се смањује, вентил се затвара и притисак производа поново расте, расте до постављеног нивоа 3 Притисак производа расте, вентил се отвара и притисак производа пада на задати ниво

Слика 22 Вентил за константни притисак са пумпом за повишење притиска за регулацију притиска производа који премашује стварни притисак компримованог ваздуха

Пнеуматски управљачки вентил (слика 19) функционише на исти начин као што је горе описано. Склоп седишта вентила такође је сличан ручном вентилу. Како се вентил спушта према седишту, пут протока се постепено сужава.

Ова врста вентила је дизајнирана да аутоматски регулише притисак, проток и ниво током процеса. У производну линију уграђен је сензор који непрекидно извештава вредности измереног параметра у управљачки уређај који врши потребна подешавања положаја капије како би се одржала задата вредност.

Вентил за константни притисак - један од најчешће коришћених (слика 20). Компримовани ваздух се доводи кроз вентил за смањење притиска у простор изнад мембране. Притисак ваздуха се мења помоћу вентила за смањење притиска све док мерач притиска производа не покаже потребну вредност. Притисак циљног производа се тада одржава константним без обзира на промене услова рада. Принцип рада вентила са константним притиском приказан је на слици 21.

Вентил тренутно реагује на промене притиска производа. Смањен притисак производа доводи до повећане силе на мембрану на страни ваздушног притиска, која

остаје константан. Затим се чеп вентила мембраном помера надоле, проток је ограничен и притисак производа се повећава на унапред одређени ниво.

Повећани притисак производа доводи до тога да ефекат који он врши на мембрану премаши притисак компримованог ваздуха са врха. У овом случају, затварач се гура према горе, повећавајући пречник канала кроз који производ пролази. Брзина протока ће се повећавати све док притисак производа не падне на унапред одређени ниво.

Овај вентил је доступан у две верзије - за одржавање константног притиска узводно или низводно од вентила. Вентил не може да регулише притисак производа ако је расположиви ваздушни притисак нижи од потребног притиска производа. У таквим случајевима се над вентилом може поставити пумпа за повишење притиска, а вентил тада може радити под притиском производа двоструким од стварног притиска компримованог ваздуха.

Вентили који пружају константан узводни притисак често се постављају након сепаратора и пастеризатора. А они који одржавају константан излазни притисак користе се у линијама испред машина за паковање.

Сорте вентила

Запорни вентили

Запорни вентили су један од најчешће коришћених типова цевовода. Уређај је изграђен на механизму за закључавање који се креће узајамно паралелно са осом протока воде. Најпознатије име дато за заустављање вентила је вентил, али у стварности, у складу са ГОСТ 24856-81, употреба назива "вентил" не сматра се тачном.

Запорни вентили су израђени од метала попут ливеног гвожђа, месинга, бронзе, алуминијума, титана и неметалних легура. Механизам вентила може бити угаони, правоцртни и игласт.

Велика предност ове врсте запорног вентила је мала, у поређењу са другим врстама хода затварача, која је потребна за потпуно отварање механизма за затварање.

У ту сврху довољно је подићи плочу вентила за 1/4 пречника рупе на седишту. Али да би се отворио вентил, клин или диск се померају за износ једнак пречнику рупе. То објашњава чињеницу да се запорни вентили производе са знатно нижом висином од вентила са истим пречником пролаза. Али његов простор над главом је већи од засуна.

Закретни неповратни вентили

Закретни неповратни вентили; уређаји са обрнутим ротацијским дизајном раде у аутоматском режиму и дизајнирани су да спрече повратни ток радног медија у цевоводу. Неповратни вентили заокрета имају два дизајна: подизни и заокретни. Вентили се састоје од диска који производи клипно кретање. Неповратни вентили заокретања опремљени су посебним затварачем који се окреће око осе у хоризонталном смеру. Осовина се налази у центру седишта и механизма цевовода.

На цевоводу хоризонталног смера, неповратни вентили се постављају у положај са подигнутим поклопцем. На цевоводу у вертикалном смеру, фитинги су постављени у складу са смером стрелице нагоре. Проток медија у цевоводу мора бити усмерен испод диска за флаповање. Неповратни вентили имају следеће техничке податке:

ДН - од 15 до 2200 мм; ПН - од 2,5 до 250 кгф / цм2; Температура радног медија треба да буде до 600 ° Ц.

Запорни вентили

Запорни вентили припадају категорији запорних уређаја. Његов главни показатељ је тренутни одговор. Користи се када систем цевовода захтева уређај који може да обезбеди минимално време током процеса отварања и затварања. У те сврхе су електро-пнеуматски или електромагнетни погони уграђени у запорне вентиле.

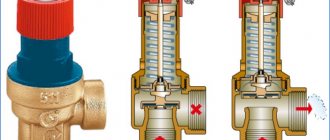

Сигурносни вентили

Сигурносни вентили су дизајнирани за систем цевовода. Служи као поуздана заштита од уништавања механичке природе уништавања посуда и цевовода у којима постоји повећани притисак. Сигурносни вентили раде аутоматским испуштањем вишка течности, пара и гасова из цеви при прекомерном нивоу притиска. Након испуштања медијума, индикатор притиска пада на ознаку нижу него када је вентил почео да реагује. Сигурносни вентили раде аутоматски и остају у затвореном положају све док се притисак у систему не повећа прекомерно.

Техничке карактеристике овог типа укључују притисак одзива и његову пропусност, односно количину медија која се испушта током одређеног времена када је вентил у отвореном положају.

Разводни вентили

Разводни вентили усмеравају радни медијум у један или више цевовода. Разводни вентили су подељени у категорије на основу броја разводних цеви у њиховој шеми.Разводни вентили су трокраки (са три млазнице), четворосмерни (са четири млазнице) и вишесмерни.

Најчешће се управљачки магнетни вентили користе за управљање пнеуматским погонима и хидрауличким погонима. Такође се користи за прикупљање узорака ваздуха из више комора. Када се ради у пнеуматском актуатору, издувни ваздух се може испуштати директно у атмосферу или у контејнер. Након што контролни медијум притисне цилиндар, мора бити фиксиран. Ова операција се изводи помоћу електромагнетног погона без или са засуном, који фиксира положај калема у жељеном положају. Такође су применљиви обрнути дизајни.

Вентили за мешање

Вентили за мешање дизајнирани су за мешање различитих медија у правим размерама. На пример, мешајте хладан и врућ млаз воде, док температура смеше остаје на одређеном нивоу. Или променом температуре према потребним параметрима. Вентили за мешање припадају категорији регулационих уређаја. У вентилима за мешање, командни сигнал, који је одговоран за положај клипа, одређује паралелни ток два медија. У вентилима модулационе конструкције, положај клипа одређује потрошњу само једног медија. Вентили за мешање се контролишу помоћу пнеуматског актуатора (МИМ) или електричног актуатора (ЕИМ).

Електромагнетни вентили

Електромагнетни вентили су две врсте: са директним и индиректним принципом рада. Помоћу магнетног вентила са директним дејством вентили се отварају или затварају помоћу покретног језгра када се намота калем магнетног вентила.

Електромагнетни вентили, који раде на основу индиректног дејства, функционишу напајањем завојнице резервног вентила. А главни вентил се отвара дејством притиска из медија и његовом компензацијом уз минимални механички напор. Електромагнетни вентили са механизмом индиректног дејства користе енергију радног медија који пролази кроз вентил. Због тога имају много већу листу радних притисака, као и већи број номиналних пречника и соленоида релативно ниског нивоа снаге.

За поуздан рад, по правилу се бирају електромагнетни вентили, боље је одабрати модел вентила са директним дејством, који не реагује тако добро на чистоћу ваздуха, температуру околине и има тачније активирање и трајност у раду. Електромагнетни вентили имају велики плус - брзи одзив.

Јусуф Булгари

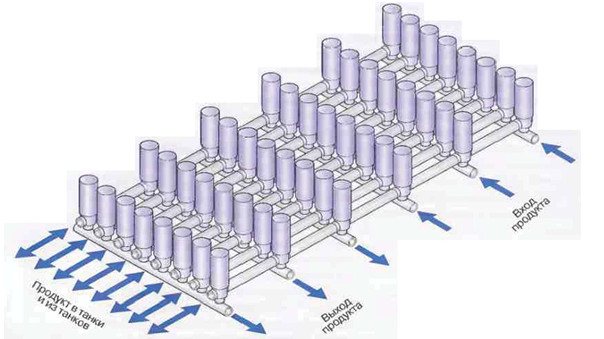

Системи вентила

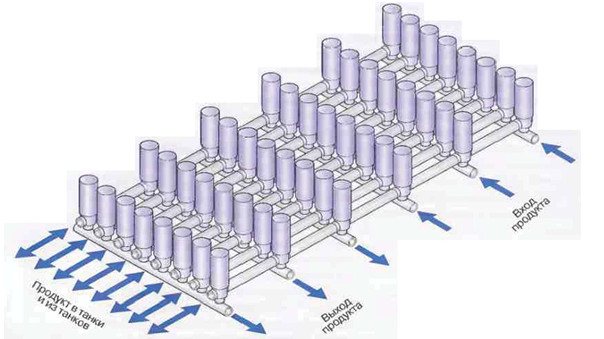

Да би се смањио број слепих улица и да би се производ могао дистрибуирати између различитих делова млекаре, вентили су груписани у блокове. Вентили такође изолују појединачне водове тако да се један вод може испрати док други водови круже производом.

Увек мора постојати отворена дренажна рупа између токова производа и раствора за чишћење, као и између токова различитих производа.

Слика 23 Резервоари за сервирање чешља вентила. Вентили на платформи резервоара смештени су на такав начин да се протоци производа и раствора за чишћење који улазе и излазе из резервоара не секу

Заграде за цеви

Цевоводи су положени два до три метра изнад пода млекаре. Све јединице и делови цевовода морају бити лако доступни за преглед и одржавање. Цевоводи треба да буду благо нагнути (1: 200-1: 1000) како би се осигурало самопражњење. По читавој дужини цевовода не би требало да постоје „вреће“, тако да се тамо не накупљају производ или раствор за чишћење.

Цеви морају бити сигурно причвршћене.С друге стране, причвршћивање цеви не би требало бити превише круто да би се искључило било какво померање. На високим температурама производа или раствора за чишћење, цеви се значајно шире. Настало издужење и торзијска оптерећења у завојима и опреми морају се надокнадити на одређени начин. Ова околност, као и чињеница да разни склопови и детаљи у великој мери отежавају систем цевовода, захтевају високу тачност прорачуна и високу професионалност дизајнера.

Слика 24 Пример стандардних носача цеви.