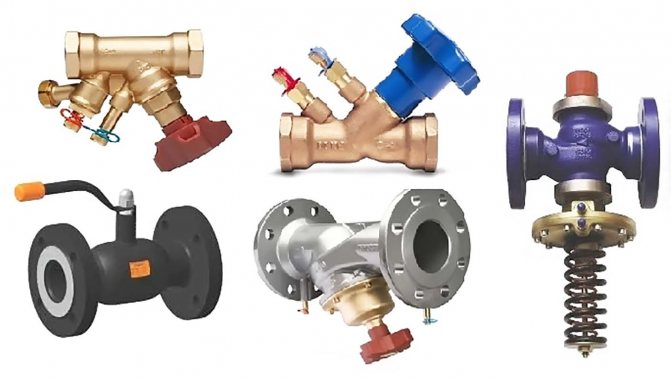

Врсте контролних вентила

Због својих конструктивних карактеристика, контролни вентили су врло слични запорним вентилима. Стога ови елементи често имају исто име бренда. Регулациони уређаји су подељени у 2 врсте:

- редукција, која ради на смањењу притиска радног медија;

- искључење и регулисање.

Сада о врстама контролних вентила. Најчешћим типом сматрају се контролни вентили, који су такође подељени у неколико подврста:

- контролни пунктови;

- угао;

- мешање, са тросмерним дизајном.

Преостали типови управљачких уређаја укључују запорне и контролне вентиле, регулаторе притиска са директним деловањем и регулаторе нивоа.

Сви ови уређаји су детаљније описани у наставку.

Одводни и сигурносни вентили.

Сигурносни и одводни вентили уређаји за аутоматско смањење притиска у затвореним посудама када достигне опасну границу. Ови вентили се користе у широком спектру техничких уређаја, од апарата за кафу, лонаца под притиском и система грејања котлова до електрана, где притисци достижу 30 МПа, и хидрауличних система снаге, где притисци могу достићи 70 МПа. Извесна је разлика између сигурносних и одводних вентила. Сигурносни вентил је посебна врста одводног вентила опружног типа који је дизајниран да се на тренутак отвори како би се истовремено пустила велика количина паре или гаса, а затим нагло затворио. Одводни вентили користе се за комуникацију са атмосфером у течним системима, а одводни вентили у гасним и парним системима високог притиска.

Одводни вентил се лагано отвара када притисак у посуди достигне задату (ниску) вредност и полако повећава испуштање течности како притисак расте. Одводни вентил се обично користи тамо где је непожељно или није потребно испуштати велике количине радне течности.

Карактеристике рада контролних вентила

Контролни вентили, као што је раније поменуто, међу најчешћим су врстама запорних уређаја. Њихова главна функција је промена притиска медија који пролази кроз одређени систем цевовода. Опсег ових уређаја:

- водоводни системи;

- системи за снабдевање гасом;

- аутопутеви дизајнирани за кретање нафтних деривата и гасовитих супстанци.

Материјал који се користи за производњу ових фитинга може бити различит: месинг, ливено гвожђе, челик, легуре високе легуре. Избор одређене верзије зависи од система цевовода и окружења у њему.

Сви регулациони вентили подељени су у 2 типа у зависности од карактеристика њиховог рада:

- са ручним погоном, где се контрола врши помоћу посебно уграђеног ручног точка, који се, ако је потребно, мора ротирати сопственим рукама. За цеви са великим параметрима, ова опција се практично не користи, јер довођење регулационог уређаја у рад захтева значајне напоре;

- са аутоматским управљањем, где се рад изводи због уграђеног хидрауличног, пнеуматског или електричног погона. Да би се осигурао правовремени рад затварача, уређај за регулацију укључује сензоре који мере постојећи притисак у систему.

Постоји и класификација контролних вентила у зависности од њиховог облика:

- контролне тачке су постављене на правом цевоводу и ни на који начин не утичу на смер медија;

- угаони мења смер медија, а самим тим и цевовод за 90˚;

- цеви за мешање укључују у свој дизајн 3 гране цеви, које су два радна медија у заједничком току.

Карактеристике и предности

- Једноставност дизајна.

- Изузетно мали губитак притиска при великим брзинама протока.

- Тачност регулације при малим брзинама протока за све пречнике.

- Погодно за све природне течности, морску воду, индустријске отпадне воде.

- Широк спектар материјала, премаза и типова мембрана.

- Сви модели вентила могу се користити за разне контролне функције када се користе Дорот пилотски регулатори.

- мала осетљивост на недостатке у подручју заптивке (дијафрагма је флексибилна и надокнађује ове недостатке).

- Дијафрагма није усмерена и зато не може остати отворена или се заглавити у било ком положају.

- Интегрисани филтер са аутоматским испирањем у управљачкој линији елиминише потребу за спољним филтерима.

- Величине вентила од 20 до 700 мм, радни притисак од 0,2 до 25 АТ.

- Сви модели имају ГОСТ-Р сертификат.

Принцип рада запорних и контролних вентила

Главна сврха зауставних вентила је контрола радног медија у цевоводу и промена његове брзине протока. Овај контролни вентил се може користити у следећим системима:

- мреже за грејање и топлу воду;

- централна и појединачна грејна места;

- вентилациони систем.

За сваки од услова постоји одређена врста перформанси и коришћени материјал.

Глобус вентили су универзални уређаји за управљање. То је због чињенице да они не само да контролишу брзину протока медијума који се користи у цевоводу, већ обављају и функцију затварања која може у потпуности да заустави проток.

Размотримо принцип рада запорних и контролних вентила: унутар тела запорни елемент се помера услед ротације стабљике која се покреће сопственом руком или уз помоћ предвиђеног погона . Карактеристика овог регулационог уређаја је присуство заптивке, због чега је, када се стабло спусти, систем потпуно заптивен.

Запорни и контролни вентили имају низ предности, од којих су најважније једноставност употребе и одржавања, поузданост у раду. Уградња регулационих уређаја је могућа не само на стандардним цевоводима, већ и на аутопутевима са нестандардним угловима и завојима. Поред тога, често се користе за рад у агресивном окружењу.

Дизајн вентила и принцип рада

Принцип рада запорног вентила је буквално "одсецање" даљег проласка садржаја цеви у ванредним ситуацијама. Овај уређај је дизајниран тако да се моментално активира када је изложен оператеру или у аутоматском режиму.

Најбољи пример ове врсте дизајна изолационог вентила је изолациони вентил за једнократну употребу. Уређај такве јединице обезбеђује присуство четири главне компоненте:

- врх вентила, опремљен посебним "седиштем" за уградњу уређаја за искључивање;

- систем приступа у бочним деловима јединице за брзи проток течности;

- централни део вентила;

- основни елемент са јастучићем за одвођење влаге ради спречавања цурења и кондензације.

Такав једноставан и истовремено поуздан дизајн омогућава вам ефикасно искључивање протока садржаја у цевима. Приоритетна подручја употребе запорних вентила су системи за филтрирање и пречишћавање воде. Чести хитни случајеви у овим круговима постали су главни подстицај за развој вентила ове врсте.

Регулатори притиска са директним дејством

Регулатор притиска директног дејства потребан је за аутоматско одржавање потребног диференцијалног притиска у једном од одељака система.

Овај регулациони вентил је подељен у 2 типа:

- себи;

- после себе.

Регулатор притиска се састоји од тела, вентила са два седишта, поклопца у комплету са пуниљем, механизма за оптерећење и актуатора са мембранским типом.

Дизајн карактеристика таквих регулационих вентила је присуство два вентила одједном на једном стаблу. Ова карактеристика је неопходна за уравнотежење индикатора притиска радног медија на вентилу и, сходно томе, на стаблу.

Обе врсте регулатора међусобно се разликују само по положају вентила у односу на седишта. Контролни вентили "за собом" под утицајем притиска механизма терета, захваљујући вентилима, чине пролаз у седиштима. Суштина рада овог регулационог уређаја је прилично једноставна: када радни медиј уђе у њега, подручје протока је у отвореном стању, па кроз њега пролази у цевовод. Тамо се јавља пораст индикатора притиска који се креће дуж импулсне цеви до мембране и ствара оптерећење за стабљику у супротном смеру од ефекта оптерећења на полугу. По постизању силе веће од силе оптерећења, кретање стабљике биће усмерено надоле и вентили ће затворити рупе у телу.

Приликом подешавања таквог контролног вентила на одређени индикатор притиска, потребно је одабрати величину терета и његово место на полузи.

Разлика између принципа рада регулационих вентила „за себе“ од претходног типа у затвореним вентилима под утицајем постојећег оптерећења. Када се притисак у систему повећа, онда када се преко импулсне цеви преноси на мембрану, и тиме се ствара сила на шипци у смеру супротном од деловања оптерећења. То доводи до отварања вентила, што последично доводи до повлачења радног медија иза њих. То значи да притисак у систему почиње да опада.

Поправка контролних и запорних вентила

Поправак управљачких и запорних вентила врши се тек након што су уклоњени из процесног цјевовода. Дозвољени су мали поправци вентила на локацији, а то су:

- Плетеница;

- Уклањање поклопаца вентила ради провере унутрашњих елемената регулатора.

Регистрација налога - дозвола за поправак, радови опасни од гаса, искључивање регулационих вентила са запорним вентилима, испуштање заосталог притиска на неповезаном делу цевовода, као и припрема (испирање, парење) вентила за поправак врши технолошко особље. Демонтажу и уградњу вентила за поправке врши служба главног механичара.

Не отпуштајте нити затегните навртку за затварање жлезда на контролном вентилу који није затворен.

Извођење операција утовара и истовара у складу са захтевима правила индустријске безбедности и заштите рада.

Утовар и истовар треба изводити под водством мајстора или посебно именованог одговорног искусног радника.

Пре почетка рада морате:

- обући комбинезоне, специјалну обућу и другу заштитну опрему;

- прегледати место рада, осветљење итд .;

- уочене опасности пријавите предраднику или одговорном лицу.

На радном месту не би требало да буду људи са ограничењима у кретању тешких предмета. Највећа дозвољена тежина терета при наизменичном подизању и кретању са другим радовима не сме бити већа од:

- за жене -10 кг;

- за мушкарце - 50 кг.

При померању тегова преко 50 кг рад се мора обављати механички (витло, телфер, дизалица са гредом, утоваривач, кран манипулатор, дизалица (торањ)).За обављање операција везивања (везивања, закачења, причвршћивања, вешања на машинску куку, постављања у конструктивни положај и одвајања) терета током производње радова са машинама за дизање дозвољени су посебно обучени квалификовани радници - шлингери који имају потврду за право за извођење ових радова.

Неисправност пнеуматских актуатора са опружним мембранским актуаторима.

1. Уз глатку промену притиска компримованог ваздуха у мембранској шупљини погона, стабло и затварач једно седишта или двоседа регулационог тела крећу се трзајима.

| Могући разлози | Методе решавања проблема |

| Успоравање стабљике у надеву регулационог тела услед недостатка подмазивања или недопустиво високог затезања надева | Нанесите мазиво на уређај за пуњење помоћу мазива и ако то не доведе до жељених резултата, пажљиво отпустите матицу кутије за пуњење, водећи рачуна да кроз пуњење не продире супстанца која цури. |

2. Течност која тече (течност, пара, гас) продире кроз пуњење.

| Могући разлози | Методе решавања проблема |

| Недовољно подмазивање, лабава амбалажа, лош квалитет паковања | Додајте маст, затегните навртку надева, промените навртку надувавања, промените паковање надева |

3. Када се притисак компримованог ваздуха у мембранској шупљини погона промени са минималне на максималну вредност, стабло и затварач једно седишта или дво седишта регулационог тела се не померају у потпуности из једног екстремног положаја у други.

| Могући разлози | Методе решавања проблема |

| Опруга мембранског актуатора била је стиснута више него што би требало да буде током подешавања, па је за превазилажење сила које су јој развијене потребан повећани ваздушни притисак у поређењу са оним неопходним уз стандардно затезање опруге | Постепено попуштајте затезање опруге на вредност која осигурава померање стабљике и вентила из једног екстремног положаја у други када се притисак ваздуха у мембранској шупљини погона промени са минималних на максималне нормализоване вредности |

| Опруга мембранског актуатора није довољно сабијена током подешавања и не може да савлада силе трења које настају у покретном делу актуатора, као ни масу овог дела и силе притиска текуће супстанце на вентил (дакле , вентил се не подиже у потпуности) | Постепено повећавајте затезање опруге на вредност која омогућава затварачу да се помери из једног екстремног положаја у други када се притисак ваздуха у мембранској шупљини промени са минималних на максималне нормализоване вредности |

| Током свог удара, затварач се наслања на страни предмет који је пао у актуатор мембране (кокс, песак, метална заптивка, навртка итд.) | Искључите вод компримованог ваздуха из мембранске коморе актуатора тако што ћете пребацити проток на обилазни вод и предузети мере за чишћење тела мембранског актуатора од страних предмета. Уверите се да површине вентила и седишта нису оштећене |

4. Када се компримовани ваздух доводи у мембранску шупљину погона, стабло се не помера.

| Могући разлози | Методе решавања проблема |

| Оштећење дијафрагме услед прекорачења притиска компримованог ваздуха граничне вредности или услед продора уља, бензина или других нафтних деривата на мембрану (заједно са ваздухом или на други начин), што деструктивно утиче на материјал дијафрагме | Раставите покретач дијафрагме и замените неисправну мембрану сервисном. У овом случају, дебљину и број слојева гумене тканине треба одабрати исто као и онај који се уклања |

пет.При регулисању брзине протока супстанце која тече, затварач мембранског актуатора најчешће заузима положај близу једног од крајњих.

| Могући разлози | Методе решавања проблема |

| Ако током нормалног рада регулатора вентил скоро затвори отвор седишта или га, обрнуто, отвори скоро у потпуности, а истовремено је притисак у мембранској шупљини близу границе, то указује на то да је номинални пречник дијафрагме актуатор је или велики или мали за овај цевовод и потрошњу у њему | У складу са стварном брзином протока медија који тече кроз цевовод, одаберите одговарајућу номиналну величину мембранског актуатора и, ако постоји мембрански актуатор са овом номиналном величином, инсталирајте га. Ако одговарајући актуатор није доступан и могуће је млети нови вентил, израчунајте профил новог вентила и замените стари вентил новим у мембранском актуатору. |

Актуатори

Погон А се састоји од:

1 - горњи поклопац, 2 - еластична мембрана од густе гумиране тканине, 3 - доњи поклопац, 4 - метални диск, 5 - чаша са вођицом, 6 - опруге, 7 - стабло, 8 - носач, 9 - навртка, 10 - носач, 11 - диск, 12 - скала, 13 - прикључна навртка, 14 - стабло,

Регулаторно тело Б укључује:

15 - тело, 16 - преграда, 17 - са цилиндричним отворима, 18 - вентил, 19 - уљна заптивка, 20 - подмазивач

Обично су регулаторна тела актуатора уграђена у цевоводе великог пречника двоструко постављена (види слику Б, ц, д) како би се смањиле силе на вентилу из медија при великим падовима притиска. Једно седишта регулационих тела користе се за уградњу у цевоводе малог пречника и са малим падовима притиска преко вентила (види слику а).

Демонтажа и монтажа контролног вентила.

Растављање мембранских актуатора.

Демонтажа нормално отвореног актуатора врши се како би се утврдило стање појединих делова, чишћење и поправка на следећи начин.

Све видљиве површине погона (кућиште, мембрански погон, итд.) Испушују се компримованим ваздухом из црева и темељито чисте од прљавштине.

Окретањем сигурносне навртке 5 (слика 1) ослобађа се посебна навртка 2, након чега се окретањем ове навртке клипњача одваја од средње шипке. Ако погон има пнеуматски позиционер, полуга се отпушта како би се мембрански погон могао одвојити од регулационог тела. Одврните посебну навртку 11 (слика 2) и одвојите мембрански погон од тела тела за регулацију.

Слика 1.

Поправка мембранских актуатора.

У овом случају, велики механизми се подижу дизалицама или витлима. Ослободите стабло вентила од навртки. Ручно проверите лакоћу померања затварача у крајње положаје.

Демонтажа актуатора регулационог вентила.

Пажљиво одврните матице сворњака или вијака на горњем поклопцу 4 (слика 2) како не бисте преоптеретили појединачне причвршћиваче и смањили њихову поузданост. Овај рад се изводи у два корака: прво се методом дијаметрално супротног бајпаса све матице окрену за 1/8 пуног обрта, а затим се све матице одврћу у било којем редоследу. Након смањења притиска уља у пунилу, уклоните подмазивач (подмазивач). Означите положај поклопца на телу да бисте га убудуће поставили на првобитно место. Пажљиво, како не би оштетили стабло и затварач, одвојите горњи поклопац 4 од тела 3. Ако је поклопац тежак, подизање се врши дизалицама или витлом. Приликом подизања следите строго вертикалне покрете поклопца.

Слика 2.

Уклоните затварач 5 са стабљиком 6 и темељито очистите њихову површину од прљавштине и остатака амбалаже са надокнадом. У овом случају забрањено је користити оштар метални алат (длето, нож, шило итд.) Како би се избегла оштећења површина које треба очистити. Одвијте матицу за навој 8 и уклоните наставак за паковање 9, прстенове 15 и 12, чахуру 13 и остатке пуњења 14 и 10. Кутија за паковање, кутија за паковање, прстенови и чаура се темељно очисте од трагова паковања без употребе оштрих метални алати.

Означите положај доњег поклопца 2 у односу на тело. Одврните матице на сворњацима или вијцима и одвојите доњи поклопац 2 од тела вентила 3. Одврните чеп 19. Исперите и очистите тело и поклопце. По завршетку чишћења доњег поклопца, заврните чеп 19. Исперите и очистите седишта 1 и 16 од слојева и, ако је потребно, замените их или поправите, окрените их ван тела.

У нормално затвореним актуаторима прво се уклања доњи поклопац, а затим се кроз формирану рупу уклања затварач са стабљиком.

При растављању мембранских актуатора, који се структурно разликују од описаног дизајна, узмите у обзир завртње мембранског актуатора на поклопац регулационог тела, повезивање шипки помоћу навојне чахуре са завртњима за закључавање и причвршћивање шипка до вентила помоћу подељене главе.

Састављање актуатора контролног вентила.

Нормално отворен погон са пнеуматским позиционером састављен је на следећи начин (ознаке су приказане на слици 2).

1. Седишта 1 и 16 су заврнута у тело 3 тела за регулацију. У овом случају није дозвољена употреба длета, вођица итд. алата и седење седла у утичнице на црвеном олову или графиту са уљем. Седишта су заврнута посебним кључевима или уређајима. Седиште мора бити снажно уврнуто, тј. требало би да постоји чврсто приањање уз незнатне сметње; климавање седишта приликом увртања није дозвољено. Када је номинални отвор регулационог тела Ди = 20 мм, седло уврћу два радника помоћу полуге дужине 220 мм. Истовремено стварају обртни моменат од 151 Нм (1540 кгф / цм2) снагом на полузи од 700 Н (70 кгф).

Са номиналним отвором регулационог тела Ди = 50 мм, два радника, користећи полугу дужине 1300 мм, приликом увртања седла, стварају обртни момент од 892 Нм (9100 кгф / цм2) снагом на полузи од 700 Н (70 кгф). Са номиналним отвором Ди = 100 мм, увртање седла захтева деловање четири радника, користећи полугу дужине 2500 мм и стварајући обртни моменат од 2432 Нм (35.000 кгф / цм2) снагом на полугу кључа 1,4 кН (140 кгф).

Када се чврсто заврне, седло се може деформисати. Одсуство деформације утврђује се помоћу контролне плоче. Замењено је деформисано седло. Постављање различитих заптивки између тела тела регулатора и седишта не даје позитивне резултате.

2. Испод доњег поклопца 2 уграђена је алуминијумска или челична заптивка 18 дебљине 2 мм, након чега се доњи поклопац поставља на своје место, поравнавајући ознаке на поклопцу и телу претходно нанете током демонтаже регулационог тела, а поклопац је причвршћен наврткама на клиновима или вијцима. Алуминијумска заптивка се користи ако регулатор нема ребрасту јакну, тј. радиће на температури радне околине не вишој од 200 ° Ц, а челична заптивка је уграђена ако регулатор има ребрасти омотач, односно дизајниран је за рад на температури течне материје изнад 200 ° Ц, на пример, до 450 ° Ц.

Уместо алуминијумских или челичних заптивки, могуће је користити паронитне или клингеритне заптивке дебљине 2 мм, али су мање поуздане од алуминијумских или челичних заптивки, због мале ширине прстенасте површине заптивача.Није дозвољено користити паронитне или клингеритне заптивке са траговима прелома, бора и пукотина. На површини и ивицама дозвољена је мала длакавост.

Када су савијене за 180 ° око шипке пречника 42 мм, заптивке не смеју да се сломе, пукну или слоје. Притезање навртки на клиновима или вијцима прво се врши нормалним кључем без полуге, са затезањем клинова или вијака у дијаметралном положају. Након кружног затезања клинова или вијака помоћу кључа нормалне дужине, користе се полуге, поштујући правило попречног заобилажења навртки. Када чврсто причврстите навртке, ударци чекићем по кључу нису дозвољени. У овом случају се користе издужени кључеви или се цеви стављају на кратке кључеве да би се дршка продужила. Навртке на сворњацима или сворњацима пречника до 16 мм један радник треба да затегне помоћу полуге дужине 500 мм, на сворњаке или сворњаке пречника 17 до 25 мм - два радника, користећи полугу са дужине 1000 мм, на клиновима или вијцима од 26 до 48 мм - три радника који користе 1500 мм дугу руку. Сматра се да је поклопац причвршћен након три пута затезања навртки на свим клиновима (вијцима) кључем са полугом.

3. Уградњом тела регулационог тела са доњим поклопцем на шкрипце, ако димензије тела то дозвољавају, или уз положај ових делова на поду просторије, ако је тело за регулацију велике величине, лаппинг површине седишта клипа и седишта изводе се на следећи начин. Исперите површине седишта чепа и седишта бензином и обришите на суво. Лапирање се врши, на пример, мешавином шмиргл праха и машинског уља. Шмиргл прах се добија избором магнетом металног дела прашине који остаје при оштрењу секача на шмиргл точковима. Слој нанесен на лафатне површине треба да буде једнолик и не превише дебео. После шест-седам пута ротације клипа руком у луку надесно и лево за 1/4 круга, клип је мало подигнут и, окренувши се за 180 ° у смеру казаљке на сату, поново се спушта на седиште и брушење операција се понавља.

Поновно постављање клипа понавља се пет пута, након чега се прекривене површине оперу бензином и обришу сувим. Брушење се понавља помоћу микропрахова (од М-28 до М-7), након чега се завршна обрада врши пастом ГОИ (Државни оптички институт назван по С.И. Вавилову). ГОИ паста се производи за грубу завршну обраду - црна, за средње - тамнозелену и танку - светло зелену. Пре наношења пасте, прекривене површине се навлаже керозином. Током завршне обраде, слој пасте који се наноси на површине седишта и вентила треба да буде минималан. Уз добро прекривање, површине треба да буду потпуно исте „за сјај“, без одсјаја, трагова итд. Ролетна би се приликом подизања требала лепити за седишта у телу. Задатак лаппинга је осигурати чврсто и истовремено постављање вентила на седишта у телу. Изводи се читав поступак прекривања вентила и седишта, покушавајући да се не створи додатни притисак вентила на седиштима, осим масе самог вентила.

4. Заврните ножицу 6 у вентил 5 (слика 2) и закључајте је помоћу затича, након чега се вентил са стабљиком поставља на место, односно на седишта. Матице за причвршћивање се уклањају са стабљике (слика 3).

5. Уградите горњу алуминијумску или челичну бртву 17 дебљине 2 мм, а затим пажљиво поставите горњи поклопац 4 на своје место, поравнавајући ознаке на поклопцу и телу, направљене раније приликом растављања регулатора, и причврстите поклопац наврткама на клиновима или вијцима. Матице се затежу методом наведеном у опису уградње доњег поклопца.

6. Уградите доњи заменљиви метални прстен жлезде 15, затим прстенове за паковање жлезда 14 и чауру пуњења ("фењер") 13. Прстенови сандука пуне се у поклопац чауре 7 комадом цеви унутрашњег пречника довољног да се постави на стебло вентила.Изнад доњег заменљивог прстена 15, дебљина омотача пуњења 14 треба да буде таква да се доње рупе чауре 13 налазе насупрот рупе за подмазивач (подмазивач). Инсталирајте подмазивач и напуните га и чахуру 13 мазивом.

Слика 3.

Маст за челичне вентиле - оссоголин граде 300-ААА; за вентиле од ливеног гвожђа - маст НК-50. Затим се уграђује горњи заменљиви метални прстен 12, неколико прстенова надева за паковање 10, на следник паковања 9. Дебљина амбалаже изнад горњег заменљивог прстена 12 треба да буде таква да следбеник паковања 9, након његове уградње, стрши од чауре 7 горњег поклопца за 80% његове висине.

То омогућава пратиоцу паковања да се креће надоле када се паковање стегне. За тела за регулацију челика користе се пуњени прстенови од пресованог азбеста, а за ливено гвожђе азбестни кабл импрегниран посебним једињењем. У последњем случају узима се азбестна врпца и кува у следећем саставу: 18% графита, 11% гуменог лепка, 5% масти 66% вазелина. За припрему гуменог лепка, 200 г невулканизоване гуме раствара се загревањем у 250 г вазелинског уља. Састав се припрема на следећи начин: вазелин и маст се топе у воденом купатилу, након чега се раствор уклања из купатила и у њега се сипа гумени лепак уз снажно мешање, а затим се графит сипа у деловима уз снажно мешање док се згусне, услед чега се решење сматра спремним.

Припрема прстенова из ужета врши се намотавањем ужета на шипку истог пречника као и шипка и пресецањем ужета под углом (косо сечење), као што је приказано на сл. 4. Припремљени прстенови се сваки одвојено утисну у уређај, који представља копију пуњења регулационог тела, а затим чувају у затвореним кутијама како би се избегла контаминација. Када се положи у жлезду, прстенасти зглоб се прави са преклапањем, са резовима на 45 °. Зглобови појединих прстенова померени су једни према другима за 90 ° у складу са ГОСТ 5152-84. Ставите навртну матицу 8 и, ротирајући је ручно без помоћи кључа, затегните уводницу. Затезање жлезде сматра се нормалним када се стабло, претходно подигнуто руком, а затим отпуштено, постепено спушта под сопственом тежином. Са повећањем притиска постаје неопходно затезање жлезде значајније. Потребна непропусност заптивке постиже се повећањем притиска мазива из подмазивача. Мембрански погон је постављен на тело за регулацију и причвршћен посебном навртком 11 (слика 2).

Слика 4. Припрема прстена за паковање жлезда

1 - кабл за пуњење; 2 - штап; 3 - линија сечења.

9. Навртком завртите матицу, а затим је причврстите другом матицом. Ставите ручицу позиционера на носач, а затим показивач 1 (слика 1), након чега се на матицу завије посебна матица 2 која повезује стабло вентила са средњом осовином. Помоћу навртке 5 фиксира се положај навртке 2. Ако се показивач / испостави да је померен у односу на скалу 6 положаја затварача, померите последњи тако да натпис „Отворено” буде супротан показивач.

Позиционер је фиксиран на тело мембранског актуатора, а полуга је повезана са шипком, након чега се склопљени актуатор испоручује за подешавање.

Склоп нормално затвореног актуатора разликује се од описаног склопа по томе што се мењају положаји седишта и вентила, а након постављања горњег поклопца, без постављања доњег поклопца, вентил и седишта се преклапају. После тога се положај скале мења окретањем за 180 °.

При подешавању, притисак компримованог ваздуха се доводи у мембранску шупљину и, променом напона опруге 4, постижу пуни ход вентила када се притисак мења са минималне на максималну вредност.Подешавање се врши помоћу кључа 7, ротирајући навојну чауру 3. При притиску једнаком 50% максималног притиска у мембранској шупљини актуатора, горња полуга позиционера мора бити паралелна са полугом причвршћеном за стабло вентила. У супротном, прилагодите дужину вертикалне шипке причвршћене доњим крајем на наведену полугу и преносећи њено кретање на механизам позиционера.

Састављање мембранских актуатора различитог дизајна врши се у истом редоследу као и горе, али узимајући у обзир карактеристике конструкције ових актуатора, и то: причвршћивање мембранског актуатора на горњи поклопац регулационог тела, повезивање шипки помоћу навојне чауре са завртњима за закључавање и причврсном осовином за вентил помоћу подељене главе, други дизајн везе позиционера са стаблом вентила. Приликом склапања постављене су паронитне заптивке дебљине 2 мм испод горњег и доњег поклопца регулационог тела и дебљине 1 мм испод поклопца главе вентила. У недостатку индикатора положаја вијака, плочица за вагу је причвршћена на носач помоћу стезаљке, индикатор је постављен испод навојне чауре.

Конверзија нормално отвореног актуатора у нормално затворени.

Нормално отворен погон се разликује од нормално затвореног само по распореду седишта, утикача и плоче са скалом. На сл. Слика 2 приказује нормално отворен погон. Да би се овај уређај претворио у нормално затворен, вођени описаним поступком растављања и склапања ових уређаја, горња 4 и доња 2 поклопца су одвојена; уклањањем затича, одврните шипку 6 са сворњака 5, а затим, зашрафљујући шипку 6 у супротни крај сворњака 5, поправите овај положај помоћу затик; седла И и 16 су одврнута и замењена, односно седло 1 је заврнуто на месту седла 16 и, обрнуто, седло 16 је заврнуто на месту које је претходно заузимало седло 1; инсталирајте вентил пролазећи стабљику одоздо кроз рупе на седиштима; саставити извршни уређај; плочица за вагу је инсталирана тако да се на врху налази натпис "Затворено", а на дну - натпис "Отворено".

Преинака нормално затвореног актуатора у нормално отворен сведена је на исте операције, али је плочица скале постављена у положај у којем је у горњем делу натпис „Отворено“, а натпис „Затворено“ доњи део.

Промена актуатора неких структура из нормално затворених у нормално отворене или обрнуто, због немогућности вентила за ову сврху, врши се у присуству резервног вентила са одговарајућом смештеном спојном шупљином дијафрагме (слика 5).

Слика 5. Шупљи чеп дво седишта регулационог тела нормално затвореног актуатора

Поправка кућишта и поклопаца извршних уређаја.

Да би се утврдила потреба за поправком тела и поклопаца актуатора, прво се пажљиво испитују, посебно у областима наглог преласка делова, у близини ребара и преласка тела на прирубницу, а затим и хидрауличко испитивање тело и покривачи за снагу изводи се.

Испитивање чврстоће изводи се хидрауличном пресом при испитном притиску Пи = 2,4 МПа (24 кгф / цм2) за извршне уређаје са ПН = 1,6 МПа (16 кгф / цм2), Пи = 6 МПа (60 кгф / цм2) за извршни уређаји.уређаји са ПН = 4 МПа (40 кгф / цм2) и при испитном притиску Пи = 9,6 МПа (96 кгф / цм2) за актуаторе са ПН = 6,4 МПа (64 кгф / цм2). Током испитивања, препоручљиво је напунити пресу керозином или уљем, јер пуњење преше водом доводи до појаве рђе на неисправним местима. Откривене пукотине, пролазне и дубоке шупљине у кућиштима и поклопцима поправљају се електролучним заваривањем.Места за заваривање се секу пнеуматским или ручним алатом за сечење (длето, турпија, бушилица итд.). Топљење оштећеног места аутогеном се не препоручује да би се избегло слабљење чврстоће метала услед сагоревања угљеника током топљења.

Када се поправљају кућишта и поклопци од ливеног гвожђа, хладним заваривањем се користе електроде ОЗЦХ-4. Дебљина облоге треба да буде 1,0 - 1,2 мм са пречником штапа од 3 мм, тј. Након превлаке, пречник електроде ће бити 5,0 - 5,4 мм; 1,25 - 1,40 мм - са пречником штапа од 4 мм и 1,5 - 1,7 мм - са пречником штапа од 5 мм. Однос масе премаза и масе штапа за све пречнике електрода је приближно 35%.

Ливено гвожђе наталожено таквом електродом погодно је за обраду помоћу алата за резање од карбида. Заваривање се врши у одељцима. Свака секција за ублажавање напрезања и заптивање завареног метала подвргава се ручном ковању чекићем одмах након заваривања. Шавови се изводе у најмање два пролаза. Пукотине се заварују обрнутим кораком.

Заваривање се врши на једносмерној струји са обрнутим поларитетом. Струја заваривања је приближно 25 - 30 А по 1 мм пречника електроде. Заваривање се врши кратким шавовима (око 30 мм) уз ваздушно хлађење на 60 ° Ц.

При поправци тела утврђује се стање навоја у телу за завртање седишта: проверава се чистоћа обраде и непропусност седишта. Навој не сме имати израслине, одсечене нити, удубљења итд., Као ни трагове хабања радне супстанце. Навој мора бити чист, млевен и степена 2. Непропусност навоја се проверава приликом одвртања и увртања седишта, која се морају одврнути или увртати уз одређени напор (чврсто приањање).

При поправљању кућишта утврђује се стање навоја завртња. Ако је навој истрошен и дебљина зида између клинова је довољна, тада се пресече нови навој мало веће величине и за ту величину се израђује клин. Ако је дебљина зида мала, онда се цилиндар утисне у рупу за укосницу и, заваривши је са обе стране, у њој се избуши рупа и навој се исече за укосницу.

Одврнути неисправне игле је понекад тешко, посебно за игле, од којих су неке одломљене. У последњем случају, у укосници се буши рупа на дубини од 10 - 15 мм и прави квадрат, након чега се убацује четвртаста шипка и укосница се кључем одврће од тела. Понекад је шипка заварена на клин, а затим увијена.

Поправка седла и вентила.

На хабање површина седишта и седишта вентила утичу два фактора: корозија и ерозија.

Корозија манифестује се уништавањем површина ових делова под дејством течне супстанце која хемијски делује у интеракцији са материјалима од којих су делови направљени. Степен уништавања може се смањити одговарајућим избором материјала који се користе за израду седишта и вентила.

Ерозија манифестује се уништавањем површина седишта и затварача услед абразивног дејства радне материје. Ерозија се посебно манифестује у условима када је вентил још увек мало отворен, јер се између седишта и вентила формира уски прстенасти пролаз и повећава се абразивно дејство радне супстанце. До ерозивног хабања долази и када је материјал за израду седишта и вентила погрешно одабран или се не поштују услови за њихову топлотну обраду.

Као резултат процеса корозије и ерозије, мења се конфигурација седишта и капија погона, што крши његове карактеристике. Поред тога, недозвољени пролаз проточног медија се јавља када је погон у потпуности затворен. Једнострано уништавање радне површине седишта доводи до закривљености стабљике и повећања трења вентила у потпорним водилицама чаура, што прво узрокује повећање мртве зоне, а затим - потпуни престанак покрети вентила.

Да би се обновиле истрошене заптивне површине седишта и капије, користи се површинска обрада легираним електродама, што смањује потрошњу оскудних легираних челика.Облагање седишта вентила и капија који раде на високој температури течне супстанце, препоручљиво је произвести електроде дизајниране за електролучно заваривање високолегираним челикима са посебним својствима. Премаз треба да буде густ или изузетно густ.

Ослобађање од поправке извршних уређаја.

Спољни преглед пре тестирања.

Сврха: утврдити погодност поправљеног актуатора за даља испитивања за ослобађање од поправке.

Захтеви: боја боје тела регулационог тела и актуатора мора одговарати материјалима који се користе за израду ових делова (тела од угљеничног челика - сива, од легираних киселина отпорних и нерђајућих челика - плава, од ливено гвожђе - црно; мембрански актуатори - наранџаста или црна боја итд.); боја тела тела за регулацију и актуатор не сме имати недостатке који погоршавају изглед вентила; за све делове са навојем, ови последњи не смеју имати неисправне навоје, морају бити чисти, без проврта; морају бити присутни сви завртњи, вијци, навртке, завртњи и остали делови који се испоручују уз регулатор.

Испитивање непропусности регулационих тела у седиштима и заптивкама.

Испитивање непропусности регулационих тела у седиштима и заптивкама врши се хидрауличним прешама напуњеним керозином или уљем вискозности не већим од 2 ° Е. Приликом испитивања регулационог тела на непропусност заптивки и жлезде, керозин или се уље испоручује кроз рупу на излазној прирубници, а рупа на улазној прирубници је затворена ... Испитивање се изводи под притиском једнаким номиналном притиску.

При испитивању регулационог тела на непропусност вентила у седиштима, петролеј или уље се доводе кроз отвор улазне прирубнице, а отвор излазне прирубнице је затворен. У овом случају, испитни притисак за све типове регулаторних тела треба да буде 1 МПа (10 кгф / цм2). Са површине првог зрна за заваривање, шљака се сруши чекићем и очисти металном четком, како сама зрнца, тако и површина седла или капије која се заварује уз зрно. Недовољно уклањање шљаке, прскања метала итд. Отежаће наношење другог зрна и довешће до порозне и неравне површине.

Понављајући операције пп. 3 и 4, таложи се друга перлица (други слој). Укупна висина таложења износиће 4 - 6 мм. Површинска обрада се поново изводи у истом смеру, док се почетак завара преклапа на дужини од 10 - 15 мм. Обрада се наставља све док се не добије жељена вредност нанесеног слоја са дозволом за обраду од најмање 3 мм са сваке стране и 3 - 5 мм висине. На површини нанесеног слоја дозвољен је одређени број малих пора и шупљина пречника не више од 1 мм, под условом да ће бити уклоњени током накнадне обраде.

Наслоњено седло или капија подвргавају се топлотној обради - каљењу на температури од ’500 - 550 ° Ц уз задржавање на овој температури 2 сата, праћено лаганим хлађењем (заједно са грејном пећи).

Заварена чврста ролетна инсталира се на струг и обрађује под шаблоном, прво уклањајући вишак метала секачем, затим личном турпијом од сомота, танким стакленим папиром и полирајући пастом за полирање.

Завршно бушење положених седла изводи се заједно са телом на стругу. Због тога су седишта уврнута у тело вентила са преклапањем у навоју и све док равне заптивне површине не затегну (близу навоја).

Приликом израде новог седла или обраде завареног седла на стругу дозвољена је ексцентричност рупе за пролазак (слетање) и обим навоја навоја не више од 0,02 мм на 100 мм дужине пречника .

За усаглашавање конфигурације седишта потребна су два шаблона - горњи образац профила седла и доњи образац профила седла. Израда ових шаблона није тешка, јер је у основи важно само да седло одржава профил површине седишта, његово место и пречник пролаза. Облик профила улазног дела седишта заправо није важан. Приликом испитивања нормално отворених актуатора, да би их затворили, ваздух се у шупљину дијафрагме доводи под граничним притиском покретања, а нормално затворени актуатори морају се затворити нормалним подешавањем напетости опруге.

Регулатори који су дизајнирани за рад у гасовитим медијима (пара, ваздух, гасови) подвргавају се додатном испитивању цурења у пунилу и заптивкама са ваздушним притиском који се доводи из излазне прирубнице, 1,3 МПа (13 кгф / цм2) - за контролу ливеног гвожђа тела, 2,2 МПа (22 кгф / цм2) - за челична регулаторна тела при ПН = 4,0 МПа (40 кгф / цм2) и 3,4 МПа (34 кгф / цм2) - за челична регулаторна тела при ПН = 6, 4 МПа (64 кгф / цм2).

Захтеви:

пролазак керозина или уља кроз заптивке или жлеб током испитивања непропусности није дозвољен;

количина керозина или уља која у минуту пролази кроз заптивне површине седишта, у зависности од номиналног пречника регулационог тела, не би требало да прелази следеће вредности:

| Пречник регулационог тела Ди, мм | 15 — 25 | 50 — 80 | 100 — 125 | 150 | 200 | 250 — 300 |

| Количина петролеја или уља, цм3 | 10 | 20 | 30 | 40 | 50 | 75 |

Пропуштање ваздуха кроз заптивке и заптиваче током пуњења ваздуха није дозвољено.

Провера квалитета склопа актуатора.

Провера квалитета склопа актуатора врши се на инсталацији приказаној на сл. 6.

Слика 6.

На штап испитиваног актуатора 2 причвршћена је плоча / која, када се затварач помери, делује на закривљени крај стрелице 7, који је осно причвршћен у тачки 8. Ос 8 стрелице је причвршћена на непокретни плоча привремено причвршћена за горњи поклопац тела извршног тела. Однос дужине кракова стрелице узима се приближно 15: 1 да би се повећала дужина скале 6. Скала је унапред градуирана као проценат хода стабла актуатора, тј. означена на сто једнаких делова.

Компримовани ваздух се доводи у мембранску шупљину кроз филтер 5 и даљински управљач 4 кроз цев 3, чији се притисак мери стандардним манометром (притисак компримованог ваздуха испред редуктора треба да буде 150-200 кПа ). Променом затезања опруге за подешавање постижу пуни ход затварача када се притисак ваздуха у мембранској шупљини мења у радним границама.

Информације о контроли нивоа

Сврха регулатора нивоа је да одржава ниво радног медија (течности) у потребним границама и задатој висини. Посуда која се користи може бити под притиском или се може повезати директно са атмосфером, што је много чешће. Такви услови су типични за резервоаре напуњене нафтним производима или водом. Индикатор притиска се овде одржава на унапред одређеном нивоу због улаза додатне запремине течности. У овом случају, контролни вентил се назива регулатор снаге. Када се течност испушта из резервоара прекомерним притиском, контролни вентил се назива регулатор преливања.

Активни и главни елементи у таквом управљачком вентилу су сензор положаја нивоа, чешће назван осетљивим елементом, и покретачки елемент, представљен у облику регулационог или запорног вентила.

Принцип рада таквог уређаја заснован је на заустављању или регулисању довода радног медија (течности) помоћу актуатора, чији рад зависи од обавештења о команди уграђеног сензора.

За директно делујуће контроле нивоа, сензор је обично шупљи пловак куглице повезан са чепом вентила. Када ниво воде порасте или падне изнад постављених граница, пловак ствара силу подизања, која помера ручицу вентила у смеру подешеном за рад актуатора регулатора.

Вентил за једнократну употребу

Веома је важно разумети како запорни вентил за једнократну употребу спречава ломљење и цурење у главним домаћим и индустријским цевоводима. Дакле, када течност тече кроз цеви и дође до неповратног вентила, удари у заптивку која има упијајућу функцију. Даље, упијајући елемент вентила се пуни влагом и повећава запремину, након чега заптивач буквално прекида даљи пролаз течности, а такође спречава њено истицање.

Када користите запорне вентиле за једнократну употребу у домаћем окружењу, потребно је пратити благовремено одржавање и замену уређаја инсталираних на цевоводу. У сваком случају, уз довољно дуг рад вентила, који спречава пролазак течности у систем за пречишћавање или филтрирање, вреди размислити о његовом максималном упијајућем капацитету према фабричким упутствима.

Узимајући у обзир особености употребе вентила за једнократну употребу као запорног вентила, трошкови његове набавке и уградње увек су оправдани. Хитности и кварови у раду водовода се јављају, мада не тако често, али често имају значајне негативне последице. Стога, ако је дизајн вентила направљен од висококвалитетних и поузданих материјала, а његова инсталација се правилно спроводи, онда се могу избећи озбиљније последице. Једном употребљен, вентил се мора заменити, али његов трошак ће увек бити мањи од трошкова поправке након поплаве и чак малог цурења воде.

Популарни модели вентила са прирубницом

Данас постоји неколико врста запорних вентила. Све зависи од тога којом методом се преклапа радно окружење. Листа популарних модела укључује следеће механизме:

- вијак;

- капија;

- лопта;

- плута.

На завртањима, покретни вентил је причвршћен вијчаним прикључком. Мора се притиснути на седиште које се налази у главном цилиндру вентила. Паковање пуњења представљено је заптивном подлошком, која осигурава непропусност уређаја.

Специфични недостаци механизма укључују чињеницу да пропушта воду само у једном смеру, а његове гумене или паронитне цеви се периодично троше и треба их заменити. Ако песак или каменац уђу у цилиндар, заптивке могу бити потпуно или делимично уништене.

Дизајн запорних вентила је врло сличан запорном вентилу, јер њихова навојна осовина олакшава испухавање конусног вентила између два огледала. Уместо пуњења кутије за пуњење, можете да инсталирате заптивке од гуме или полимерне глине, које се разликују у животном веку током дужег временског периода.

За производњу окова са прирубницом са куглицом користи се месинг или нерђајући челик, а дизајн је лопта са пролазним отворима. Ротација ручке осигурава ротацију куглице у цилиндру вентила, а његово фиксирање се врши помоћу пара прстенастих седишта израђених од тефлона или флуоропластике. Препоручује се употреба истог материјала за заптивање.

Вентили са прирубницом затварају се конусним чепом опремљеним пролазном рупом. Типични проблеми таквих уређаја укључују чињеницу да се паковање мора периодично мењати.